پلی کربنات (PC) یکی از پرکاربردترین پلیمرهای ترموپلاستیک در صنایع مختلف بهشمار میرود. این ماده به دلیل شفافیت بالا، مقاومت مکانیکی عالی، پایداری حرارتی و مقاومت شیمیایی، در تولید قطعات قالبگیریشده، محفظههای صنعتی، تجهیزات الکتریکی، قطعات اپتیکی و مهندسی دقیق کاربرد گستردهای دارد.

با وجود مزایای فراوان، فرآیند تولید و اتصال پلی کربنات، بهویژه در روشهایی مانند جوشکاری اولتراسونیک، نیازمند کنترل دقیق پارامترهای آزمایش است. یکی از مهمترین عوامل موثر بر کیفیت نهایی قطعات، میزان رطوبت باقی مانده در پلیمر است. در این مقاله به بررسی نقش رطوبت در فرآیند جوشکاری اولتراسونیک پلی کربنات و راهکارهای بهبود آن با استفاده از تجهیزات آنالیز رطوبت مانند آنالایزر Aquatrac-V میپردازیم.

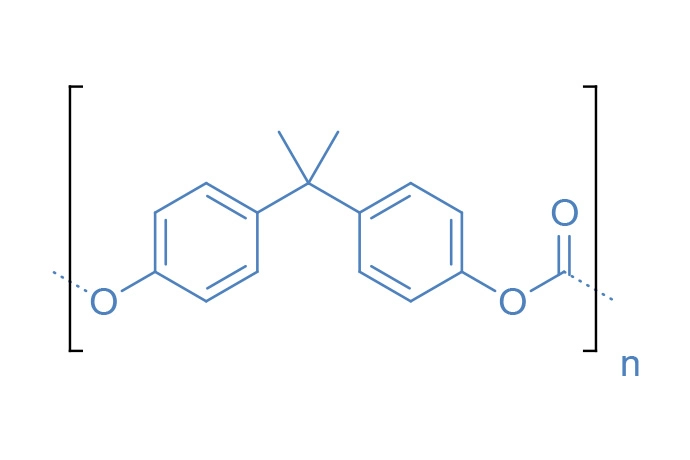

ساختار شیمیایی پلی کربنات (PC)

پلی کربنات و ویژگیهای کلیدی

پلی کربنات یک پلیمر ترموپلاستیک با زنجیرههای خطی است که گروههای کربناتی در ساختار آن تکرار میشوند. اتصال ضعیف بین زنجیرهها از طریق نیروهای واندروالسی باعث میشود این ماده در دماهای مشخص نرم یا حتی ذوب شود و قابلیت شکلدهی بالایی داشته باشد.

از مهمترین ویژگیهای پلی کربنات میتوان به موارد زیر اشاره کرد:

- شفافیت بالا: ایدهآل برای کاربردهای اپتیکی مانند لنزها و پوششها

- مقاومت حرارتی: تحمل دمای بالا بدون تغییر شکل

- مقاومت ضربهای: جایگزین عالی برای شیشه در قطعات ایمنی

- مقاومت شیمیایی: در برابر اسیدها، بازها، روغنها، گریسها و محلولهای الکترولیتی مقاوم

- خواص عایقی الکتریکی: قابل بهبود با پوششهای اضافی

- پایداری زیستمحیطی: قابل بازیافت و استفاده مجدد

چگونگی فرآوری پلی کربنات

پلی کربناتها میتوانند تحت روشهای معمول فرآوری ترموپلاستیک قرار گیرند. قالبگیری تزریقی به دلیل ویسکوزیته بالای مذاب، نیاز به فشار بالا دارد و دمای فرآوری تا حدود 300 درجه سانتیگراد متغیر است. قبل از فرآوری، رطوبت باید از طریق خشک کردن کاهش یابد. پس از آن، پلی کربنات را میتوان با استفاده از حلالهای مختلف و چسبهای رزین واکنشی چسباند و همچنین از طریق روشهای اولتراسونیک و فرکانس بالا قابل جوشکاری است.

چالش رطوبت در فرآیند تولید پلی کربنات

یکی از چالشهای اصلی در فرآوری پلی کربنات، جذب رطوبت از محیط است. وجود حتی مقدار کمی آب در ساختار پلیمر میتواند در دماهای بالای فرآیند (تا حدود ۳۰۰ درجه سانتیگراد) باعث تخریب زنجیرههای پلیمری، کاهش خواص مکانیکی و ایجاد نقص در قطعات شود.

به همین دلیل، پیش از قالبگیری تزریقی یا جوشکاری، میزان رطوبت پلی کربنات باید به کمتر از ۰٫۰۲ درصد کاهش یابد. در صورت عدم کنترل صحیح رطوبت، احتمال بروز مشکلاتی مانند موارد زیر افزایش مییابد:

- ترکخوردگی

- کاهش استحکام جوش

- تغییر شکل قطعات

- افت کیفیت

فرآیند تمپرینگ؛ راهکاری برای کاهش رطوبت و بهبود کیفیت

پس از فرآیند جوشکاری اولتراسونیک، محصول پلی کربنات میتواند تحت عملیات حرارتی (تمپرینگ) قرار گیرد. این فرآیند شامل کاهش تنشها از قطعات فرآوری شده مکانیکی و قالبگیری تزریقی از طریق تکنیکهای پردازش تخصصی است. در طول مرحله عملیات حرارتی، افزایش دما، تحرک اتمها را افزایش میدهد که نقصهای ساختاری را جبران کرده و ساختار کریستالی را بهبود میبخشد.

فرآیند تمپرینگ چگونه عمل میکند؟

برای بهینهسازی قطعات تزریقی PC، فرآیند تمپرینگ پیشنهاد میشود. این فرآیند استرسهای داخلی ناشی از تزریق را کاهش میدهد و ساختار کریستالی را بهبود میبخشد، که نتیجه آن پایداری و مقاومت بیشتر قطعه است.

این فرآیند نه تنها استرسها را از بین میبرد، بلکه رطوبت باقی مانده را نیز کاهش میدهد. در آزمایشات گزارش، قطعات تزریقی PC که در فرآیند تولید آسیب دیده بودند، پس از بررسی و حذف عوامل دیگر، با تمرکز بر رطوبت بهبود یافتند.

برای درک بهتر، این فرآیند را برای یک نمونه PC مثال میزنیم؛

فرآیند تمپرینگ در گزارش شامل سه مرحله است:

- گرمایش: افزایش دما از ۲۵ درجه سلسیوس به ۱۴۵ درجه سلسیوس با نرخ ۲ درجه در دقیقه (برای جلوگیری از شوک حرارتی).

- نگهداری: حفظ دما در ۱۴۵ درجه سلسیوس برای ۲ ساعت (برای تثبیت خواص).

- سرد کردن: کاهش دما با نرخ ۰.۴ درجه در دقیقه طی ۵ ساعت (برای جلوگیری از تنشهای حرارتی).

اندازهگیری رطوبت با آنالایزر Aquatrac-V

پس از فرآیند تمپرینگ برای بررسی علت آسیبدیدگی برخی قطعات قالبگیریشده، میزان رطوبت پلی کربنات با استفاده از آنالایزر رطوبت Aquatrac-V اندازهگیری شد. این دستگاه قادر است رطوبت باقیمانده در پلیمرها را بهصورت انتخابی برای آب و مطابق با استاندارد DIN EN ISO 15512:2019 اندازهگیری کند.

دستگاه رطوبت سنج پلاستیک

شرایط اندازهگیری

– دمای اندازهگیری: ۱۶۰ درجه سانتیگراد

– وزن نمونه: ۲ تا ۴ گرم

– دقت اندازهگیری: ۰٫۰۰۰۱٪

| نوع کووت | وزن قبل (گرم) | وزن بعد (گرم) | رطوبت قبل (%) | رطوبت بعد (%) |

|---|---|---|---|---|

| کووت کوچک | 2.214 | 2.2118 | 0.1003 | 0.0122 |

| کووت بزرگ | 3.4659 | 3.4619 | 0.0868 | 0.0098 |

نتایج نشان میدهد رطوبت از حدود ۰.۱ درصد به ۰.۰۱ درصد کاهش یافته، که این بهبود کیفیت جوشکاری اولتراسونیک را تضمین میکند.

تأثیر کنترل رطوبت بر فرآیند جوشکاری

کنترل دقیق رطوبت پلی کربنات پیش از جوشکاری اولتراسونیک باعث افزایش استحکام اتصال، کاهش ترک و حباب، بهبود ظاهر قطعه و افزایش تکرارپذیری فرآیند میشود. این موضوع نشان میدهد که آنالیز رطوبت نهتنها یک ابزار کنترلی، بلکه یک عامل کلیدی در بهینهسازی فرآیند تولید است.

نتیجه گیری:

نتایج این بررسی نشان میدهد که میزان رطوبت پلی کربنات نقش تعیینکنندهای در کیفیت جوشکاری اولتراسونیک و عملکرد نهایی قطعات دارد. استفاده از تجهیزات دقیق مانند Aquatrac-V امکان کنترل مؤثر رطوبت، بهبود فرآیند تولید و افزایش کیفیت محصولات را فراهم میکند.

در نهایت، ترکیب صحیح فرآیندهای خشککردن، تمپرینگ و آنالیز رطوبت، راهکاری مؤثر برای افزایش بهرهوری، کاهش ضایعات و دستیابی به محصولات با کیفیت بالا در صنایع مبتنی بر پلی کربنات است.